Lean Lab: Mit Lean ein Labor erfolgreich optimieren

Lean ist ein Management-Ansatz zur Verbesserung von Prozessen, der seinen Ursprung bei dem japanischen Automobilhersteller Toyota hat und durch eine Studie des Massachusetts Institute of Technology (MIT) im Jahr 1991 große Bekanntheit erlangt hat. Das Ziel von Lean Management ist, eine Leistung mit möglichst geringen Kosten und höchster Qualität zu erbringen.

Um dieses Ziel zu erreichen, wurde über die Jahrzehnte eine Vielzahl von Optimierungstechniken entwickelt. Unter dem Stichwort „Lean Lab“ werden diese Techniken auch in Laboren auf vielfältigste Themen erfolgreich angewendet. Dazu gehören beispielsweise die Laborprozesse, die Gestaltung des Laborlayouts, aber auch Dokumentation oder Führung. Zahlreiche Studien haben aufgezeigt, dass durch die Verwendung von Lean Management beeindruckende Ergebnisse erzielt werden können.

Hintergrund

Definition von Lean Management

Lean wird im Deutschen mit „schlank“ übersetzt. Lean bedeutet jedoch mehr als nur „schlank“ im Sinne eines sparsamen Einsatzes von Ressourcen. Lean Management hat das Ziel, alle Aktivitäten, die für die Wertschöpfung nötig sind, optimal aufeinander abzustimmen, um Verschwendungen (japanisch „muda“) zu vermeiden und Prozesse kontinuierlich zu verbessern.

Die Kernidee dabei ist, Wert für den Kunden ohne Verschwendung zu schaffen. Das heißt bei Lean geht es um die konsequente Ausrichtung auf die Kundenbedürfnisse durch Reduktion auf das, was für den Kunden einen Wert darstellt. Um das zu erreichen, umfasst Lean ein Bündel an Denkansätzen, Prinzipien (z. B. Pull-Prinzip) und Techniken (z. B. 5S). Daher wird auch von Lean Management gesprochen – denn es umfasst mehr als nur ein Paket von Optimierungstechniken. Im Labor wird häufig von „LeanLab“ statt „Lean Management“ gesprochen.

Die Geschichte von Lean

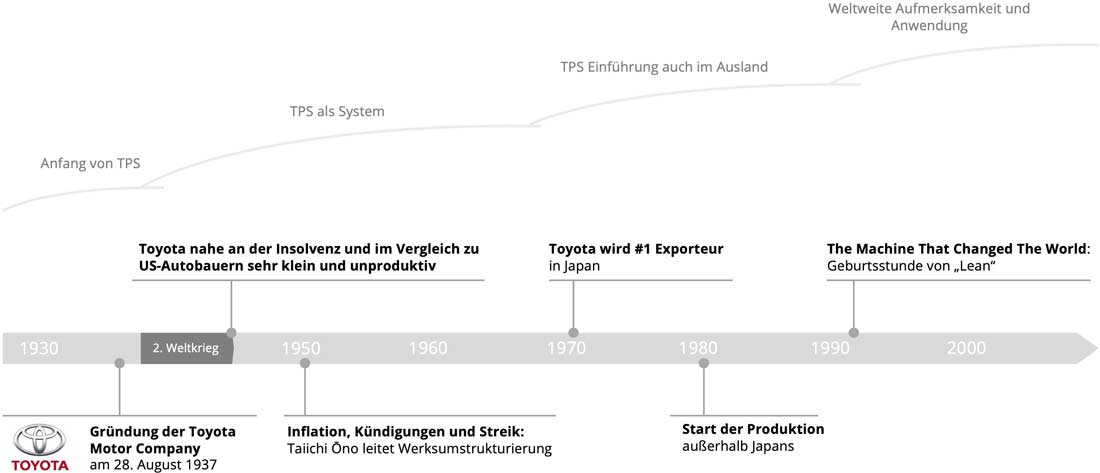

Die Grundlagen von “Lean” wurden von Toyota nach dem Ende des zweiten Weltkriegs entwickelt.

Die Ursprünge des Lean Managements gehen auf die Zeit nach dem zweiten Weltkrieg zurück, als die japanische Automobilindustrie vor großen Herausforderungen stand: zerstörte Zulieferindustrie, Knappheit an Ressourcen (z.B. Ersatzteile und Kapital) und starker Wettbewerb durch westliche Autoproduzenten. Um auf diese Herausforderungen zu reagieren, entwickelte Toyota um Taiichi Ohno das sogenannte Toyota Production System (TPS), mit den Prinzipen Just-in-Time, Kaizen und Jidoka.

Der Effekt des Toyota Produktionssystems war enorm: in den 70er und 80er Jahren verhalf es Toyota, von einem kleinen und sehr unproduktiven Hersteller zum größten Exporteur Japans mit starken Wettbewerbsvorteilen aufzusteigen. Daher wurde auch von der „japanischen Bedrohung“ gesprochen.

Um diese Bedrohung besser zu verstehen, wurde durch das Massachusetts Institute of Technology (MIT) eine umfassende Studie durchgeführt. Die Ergebnisse der MIT-Studie wurden in dem 1991 erschienenen Buch „The Machine That Changed the World: The Story of Lean Production – Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry“ veröffentlicht – das Buch wurde zum Bestseller. In dem Buch wird der Begriff „Lean“ verwendet, um das „Toyota Production System“ zu beschreiben und hat dem Lean Management zur Bekanntheit verholfen. Heute findet das Lean Management weltweit in fast allen Branchen Anwendung und kann innerhalb eines Unternehmens auf fast alle Bereiche übertragen werden. Aus dem Prinzip das ursprünglich für die Automobilindustrie entwickelt wurde, ist eine umfassende Management-Philosophie entstanden.

Die 5 Kernprinzipien von Lean

Die folgenden 5 Prinzipien machen den Kern von Lean aus

Fokus auf den Kunden Im Fokus stehen die Wünsche und Anforderungen der Kunden. Als Empfänger der Waren oder Dienstleistungen können sie beurteilen, ob das Richtige in der richtigen Qualität, in der richtigen Form und zum richtigen Zeitpunkt geliefert wird.

Identifikation des Wertstroms Alle Arbeitsschritte, die zur Herstellung des Produktes oder der Dienstleistung benötigt werden, werden gekennzeichnet. Somit können versteckte Probleme oder Verschwendungen erkannt werden.

Verschwendungen reduzieren Abläufe werden so gestaltet, dass „Ineffizienzen“ in Abläufen verringert werden z.B. Laufen, Warten, Fehler, komplexe Prozesse ohne Wertbeitrag.

Anwendung des Pull-Prinzips Der Startpunkt der Wertschöpfung eines Produktes sollte die Bestellung des Kunden sein, damit im Idealfall keine Lagerung notwendig ist.

Der kontinuierliche Verbesserungsprozess Eine einmalige Optimierung ist nicht ausreichend, sondern die Prozesse müssen kontinuierlich verbessert werden. Dieses Prinzip wird auch als Kaizen bezeichnet.

Der Methoden-Baukasten von Lean

Mehr als 50 Lean Techniken befinden sich im Lean Methoden-Baukasten bzw. der Lean Tool Box.

Die Techniken lassen sich in sowohl in Techniken zur Analyse von Verbesserungsmöglichkeiten also auch in Techniken zur Verbesserung selbst unterscheiden. Jedes der Tools ermöglicht bestimmte Verbesserungen – beispielsweise Kosten zu senken, Qualität zu steigern und die Durchlaufzeit zu reduzieren. Je nachdem, welche Ziele erreicht werden sollen, sind folglich entsprechende Lean Techniken auszuwählen. Die Auswahl stellt bei der Anwendung häufig die erste Herausforderung dar. Zudem ist es wichtig, zu definieren, welche Leistungsdimensionen (Kosten/Produktivität, Qualität, Zeit) wesentlich verbessert werden soll.

Da in der Regel nur begrenzte Ressourcen zur Optimierung zur Verfügung stehen, können nicht alle Dimensionen gleichzeitig optimiert werden. Hinzu kommt, dass die Leistungsdimensionen ab einem bestimmten Optimierungsgrad im Zielkonflikt stehen. Man spricht vom sogenannten Magischen Dreieck. Es ist daher wichtig, genau zu definieren, was erreicht werden soll und welches Tool dafür im Labor geeignet ist.

Beispielsweise eignet sich eine Spaghetti-Analyse dazu, die Laufwege im Labor zu analysieren (Leistungsdimension Produktivität), während ein Ishikawa-Diagramm dazu verwendet werden kann, mögliche Ursachen von Fehlern einzugrenzen und zu identifizieren (Leistungsdimension Qualität).

Erfahren Sie mehr in unserem Lean Lab Lexikon.

Lean im Labor

Was ist „Lean im Labor“?

Für die Anwendung von Lean Management im Labor hat sich speziell der Begriff „Lean Lab“ (Abkürzung vom Englischen für „Lean Laboratory“) etabliert. Lean kann für sehr viele verschiedene Bereiche im Labor angewendet werden: Beispielsweise auf Testprozesse aber auch Unterstützungsaktivitäten, wie z.B. den Materialeinkauf, die Laborplanung oder die Gestaltung des Laborlayouts (Lean Lab Design). In den letzten Jahren wird Lean auch zunehmend im administrativen Bereich (Lean Admin) und für Führungsaktivitäten (Lean Leadership) angewendet.

Für Labore sind einige Besonderheiten zu beachten: Zunächst verfügen Labormitarbeiter in der Regel über naturwissenschaftliche Fähigkeiten, aber selten über umfassendes betriebswirtschaftliches Vorwissen. Daher ist es wichtig, die Teilnehmer langsam an die Lean Thematik heranzuführen und Fachbegriffe gut zu erläutern. Darüber hinaus müssen die Lean Techniken an die Besonderheiten von Laboren angepasst werden. So bedarf es häufig der Einordnung von Beobachtungen und der Interpretation von Ergebnissen im laborspezifischen Kontext. Denn nur dann können die Optimierungsmöglichkeiten vollumfänglich erkannt und geeignete Lösungen entwickelt werden.

Vorteile vom Lean Labor

Lean bietet viele Vorteile für Labore und die Mitarbeiter

Viele Labore haben beeindruckende Ergebnisse durch die Anwendung von Lean Techniken erreichen können. Auch zahlreiche Studien haben aufgezeigt, dass durch die Anwendung von Lean Management in unterschiedlichen Branchen deutliche Vorteile erzielt werden konnten. Nachgewiesene Ergebnisse sind geringere Kosten, verkürzte Durchlaufzeiten und eine verringerte Fehleranzahl (siehe Übersicht von fünf ausgewählten Studien). Eine dieser Studien beinhaltet beispielsweise die Einführung von Lean Management in Notfall-Krankenhäusern und hebt hervor, dass nachhaltige Verbesserungen der Qualitätsmaßstäbe sowie positive Veränderungen im Verhalten der Mitarbeiter erzielt werden konnten.

Auch für die Mitarbeiter verbessert sich häufig die Arbeitsweise durch die Optimierung mit Lean Techniken. Die Laborgeräte sind besser auf die Abläufe abgestimmt, die Abläufe sind weniger durch Laufen und andere Unterbrechungen beeinflusst, sodass die Arbeit „flüssiger“ und mit weniger Stress durchgeführt werden kann.

Erfahren Sie mehr über die Vorteile von Lean im Labor in diesem Video.

Lean Lab: Revolution um die Jahrtausendwende – Standard der Laboroptimierung heute

Seit der Veröffentlichung der MIT-Studie in den USA im Jahr 1991 hat sich Lean auf nahezu alle Industrien und Funktionen in Unternehmen und Organisationen ausgebreitet. Seit fast 20 Jahren wird Lean Management in Laboren unterschiedlichster Art angewendet und hat seinen Ursprung u.a. in der Forschungsarbeit von Thomas C. Trible. Befördert durch einen klaren Nutzen der Lean-Techniken und dem Bedarf zur Optimierung durch steigende Wettbewerbsintensität, wurden hunderte, wenn nicht sogar tausende von Lean Lab-Projekten durchgeführt.

Heute wird Lean nicht nur in Routine-Laboren angewendet, sondern auch in F&E-Laboren und gilt als der Standard der Laboroptimierung. Zusätzliche Dynamik gewinnt das Thema Lean Lab in den letzten Jahren durch die Digitalisierung im Labor, da durch Lean Techniken, der Optimierungsbedarf für digitale Technologien aufgezeigt wird und die Wirtschaftlichkeit berechnet bzw. überprüft werden kann.

Lesen Sie mehr zum Ursprung und Geschichte von Lean Lab.

Vorgehen

Vorgehen zur Einführung von Lean im Labor

Lean Management sorgt in Laboren für mehr Effizienz, Zuverlässigkeit und Geschwindigkeit der Abläufe. Es gibt jedoch einige typische Fehlerquellen, die Sie bei der Einführung von Lean im Labor beachten sollten, damit der Start optimal gelingt. Toyota hat es seit […]

Durch den demografischen Wandel und intensiven Wettbewerb um Talente kommen auf Deutschlands Labore neue Herausforderungen zu. Wer unter diesen veränderten Rahmenbedingungen nicht nur seinen Laborbetrieb aufrechterhalten, sondern seine Wettbewerbsfähigkeit nachhaltig sichern möchte, […]

Unsere Themen zu Lean im Labor

Lean Laborprozesse

Die Durchführung von Tests kann durch Lean-Techniken grundlegend optimiert werden. Dadurch können Verbesserungen von bis zu 50% Mitarbeiterproduktivität und Fehler reduziert werden.

5S im Labor

5S ist eine etablierte Technik, um Arbeitsplätze in fünf Schritten sicher, ergonomisch und effizient zu gestalten. In dem Modul werden die Grundlagen zu den 5 Schritten vermittelt und in einer Übung angewendet.